Hochfrequenz- und verlustarme Kommunikationskabel bestehen im Allgemeinen aus geschäumtem Polyethylen oder geschäumtem Polypropylen als Isoliermaterial. Zwei isolierende Aderdrähte und ein Erdungsdraht (auf dem Markt gibt es auch Hersteller, die zwei doppelte Erdungsdrähte verwenden) werden in die Wickelmaschine eingeführt. Um die isolierenden Aderdrähte und den Erdungsdraht werden Aluminiumfolie und Polyestergummiband gewickelt. Weitere Aspekte sind die Auslegung und Kontrolle des Isolierungsprozesses, die Struktur der Hochgeschwindigkeits-Übertragungsleitung, die Anforderungen an die elektrische Leistung und die Übertragungstheorie.

Leiteranforderung

Bei SAS-Leitungen, die ebenfalls Hochfrequenzübertragungsleitungen sind, ist die strukturelle Gleichmäßigkeit jedes einzelnen Bauteils ein Schlüsselfaktor für die Bestimmung der Übertragungsfrequenz des Kabels. Daher muss der Leiter einer Hochfrequenzübertragungsleitung eine runde und glatte Oberfläche aufweisen, und die innere Gitterstruktur muss gleichmäßig und stabil sein, um die Gleichmäßigkeit der elektrischen Eigenschaften in Längsrichtung zu gewährleisten. Der Leiter sollte zudem einen relativ niedrigen Gleichstromwiderstand besitzen. Gleichzeitig muss vermieden werden, dass der Leiter durch periodische oder nicht-periodische Biegungen, Verformungen oder Beschädigungen etc., verursacht durch Drähte, Geräte oder andere Komponenten, beschädigt wird. Bei Hochfrequenzübertragungsleitungen ist der Leiterwiderstand der Hauptfaktor für die Kabeldämpfung (siehe Abschnitt 01 – Dämpfungsparameter für Hochfrequenzparameter). Es gibt zwei Möglichkeiten, den Leiterwiderstand zu reduzieren: die Vergrößerung des Leiterdurchmessers und die Auswahl von Leitermaterialien mit niedrigem spezifischem Widerstand. Nach der Vergrößerung des Leiterdurchmessers müssen zur Erfüllung der Anforderungen an die charakteristische Impedanz auch der Außendurchmesser der Isolierung und des fertigen Produkts entsprechend vergrößert werden, was zu höheren Kosten und einer aufwendigeren Verarbeitung führt. Theoretisch ließe sich durch die Verwendung von Silberleitern der Außendurchmesser des Endprodukts verringern und die Leistung deutlich verbessern. Da Silber jedoch wesentlich teurer ist als Kupfer, wäre eine Massenproduktion zu kostspielig. Um Kosten und geringen spezifischen Widerstand zu berücksichtigen, nutzen wir den Skin-Effekt für die Leiterkonstruktion des Kabels. Aktuell erfüllen verzinnte Kupferleiter für SAS 6G die erforderlichen elektrischen Anforderungen, während für SAS 12G und 24G bereits versilberte Leiter zum Einsatz kommen.

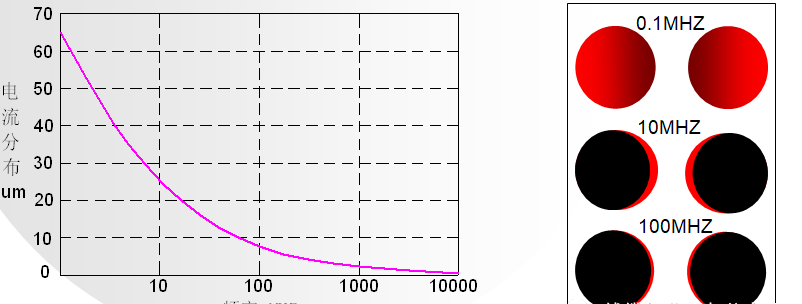

Bei Wechselstrom oder einem Wechselfeld im Leiter ist die Stromverteilung im Inneren ungleichmäßig. Mit zunehmendem Abstand von der Leiteroberfläche nimmt die Stromdichte exponentiell ab, d. h. der Strom konzentriert sich auf die Oberfläche. In der Querschnittsebene senkrecht zur Stromrichtung ist die Stromstärke im Zentrum des Leiters praktisch null, es fließt also kaum Strom; nur am Rand des Leiters treten Teilströme auf. Vereinfacht gesagt, konzentriert sich der Strom in der „Oberflächenschicht“ des Leiters – daher der Skin-Effekt. Dieser Effekt entsteht dadurch, dass das sich ändernde elektromagnetische Feld im Inneren des Leiters ein elektrisches Wirbelfeld erzeugt, das vom ursprünglichen Strom kompensiert wird. Der Skin-Effekt führt dazu, dass der Widerstand des Leiters mit zunehmender Frequenz des Wechselstroms steigt und die Effizienz der Stromübertragung im Draht sinkt, wodurch Metallressourcen verbraucht werden. Bei der Konstruktion von Hochfrequenz-Kommunikationskabeln kann dieses Prinzip jedoch genutzt werden, um den Metallverbrauch durch Versilberung der Oberfläche zu reduzieren, wobei die gleichen Leistungsanforderungen erfüllt werden müssen, wodurch die Kosten gesenkt werden.

Isolationsanforderungen

Wie bei den Leitern sollte auch das Isoliermaterial gleichmäßig sein. Um eine niedrigere Dielektrizitätskonstante σ und einen geringeren dielektrischen Verlustfaktor (tangens) zu erzielen, verwenden SAS-Kabel üblicherweise Schaumisolierung. Bei einem Schäumungsgrad von über 45 % ist eine chemische Schäumung schwierig zu erreichen, und der Schäumungsgrad ist instabil. Daher muss bei Kabeln ab 12 AWG eine physikalische Schäumisolierung verwendet werden. Wie die Abbildung unten zeigt, sind bei einem Schäumungsgrad über 45 % die Poren bei physikalischer und chemischer Schäumung zahlreicher und kleiner, während sie bei chemischer Schäumung weniger zahlreich und größer sind.

physikalisches Schäumen Chemischeschäumend

Veröffentlichungsdatum: 20. April 2024