Der Universal Serial Bus (USB) ist wohl eine der vielseitigsten Schnittstellen weltweit. Er wurde ursprünglich von Intel und Microsoft entwickelt und zeichnet sich durch seine hohe Kompatibilität mit externen Schnittstellen aus. Seit seiner Einführung im Jahr 1994 hat sich der USB-Anschluss nach 26 Jahren Entwicklung – über USB 1.0/1.1, USB 2.0 und USB 3.x bis hin zum heutigen USB 4.0 – stetig weiterentwickelt. Die Übertragungsrate hat sich dabei von 1,5 Mbit/s auf aktuell 40 Gbit/s erhöht. Mittlerweile unterstützen nicht nur die neuesten Smartphones den USB-C-Anschluss, sondern auch Notebooks, Digitalkameras, Smart Speaker, Powerbanks und andere Geräte nutzen ihn. Auch im Automobilbereich hat sich USB C erfolgreich etabliert. Teslas neues Model 3 verfügt anstelle von USB-A über USB-C-Anschlüsse, und Apple hat seine MacBooks und AirPods Pro komplett auf USB-C-Anschlüsse für Datenübertragung und Laden umgestellt. Darüber hinaus wird Apple gemäß den EU-Vorgaben auch beim zukünftigen iPhone 15 eine USB-Typ-C-Schnittstelle verwenden, und es besteht kein Zweifel daran, dass USB4 die wichtigste Produktschnittstelle auf dem zukünftigen Markt sein wird.

Anforderungen an USB4-Kabel

Die größte Neuerung bei USB4 ist die Einführung der Thunderbolt-Protokollspezifikation, die Intel mit usb-if geteilt hat. Durch die Nutzung von zwei Verbindungen verdoppelt sich die Bandbreite auf 40 Gbit/s, und Tunneling unterstützt mehrere Daten- und Anzeigeprotokolle, darunter PCI Express und DisplayPort. Zudem bietet USB4 trotz des neuen zugrundeliegenden Protokolls eine gute Abwärtskompatibilität zu USB 3.2/3.1/3.0/2.0 sowie Thunderbolt 3. Dadurch ist USB4 zum bisher komplexesten USB-Standard geworden und erfordert von Entwicklern Kenntnisse der Spezifikationen von USB4, USB 3.2, USB 2.0, USB Typ-C und USB Power Delivery. Darüber hinaus müssen Entwickler die Spezifikationen von PCI Express und DisplayPort sowie die mit dem USB4-DisplayPort-Modus kompatible HDCP-Technologie (High-Definition Content Protection) verstehen. Die bisher üblichen Kabel und Anschlüsse müssen höhere Anforderungen an die elektrische Leistung der fertigen USB4-Kabel erfüllen.

Eine koaxiale Version von USB4 tauchte wie aus dem Nichts auf.

Im Zeitalter von USB 3.1 10G setzten viele Hersteller auf Koaxialkabel, um die Anforderungen an die Hochfrequenzleistung zu erfüllen. Koaxialkabel wurden zuvor nicht in USB-Serien verwendet und fanden hauptsächlich Anwendung in Notebooks, Mobiltelefonen, GPS-Geräten, Messgeräten und Bluetooth-Technologien. Gängige Kabelbezeichnungen sind medizinische Koaxialkabel, Teflon-Koaxialkabel für die Elektronik und Hochfrequenz-Koaxialkabel. Aufgrund des Kostendrucks im Massenmarkt eroberten Litzenkabel im USB-3.1-Zeitalter schnell den Markt, um die geforderte Produktleistung zu erreichen. Mit den immer strengeren Anforderungen an die Hochfrequenzübertragung im USB-4-Markt und den hohen Anforderungen an die Störfestigkeit und elektrische Stabilität der Hochgeschwindigkeitsübertragung setzt USB 4 weiterhin hauptsächlich auf Koaxialkabel. Die Koaxialkabelherstellung ist ein komplexer Prozess, der für Hochfrequenz- und Hochgeschwindigkeitsanwendungen geeignete Produktionsanlagen und einen ausgereiften und stabilen Produktionsprozess erfordert. Bei der Herstellung des Produkts spielen die Materialauswahl, die Prozessparameter und die Prozesskontrolle sowie die elektrischen Parameter spezialisierter Labortests eine Schlüsselrolle. Dies stellt den Entwicklungsengpass der Koaxialstruktur dar. Neben den hohen Material- und Verarbeitungskosten sind andere Faktoren zwar vorteilhaft, aber die Marktentwicklung dreht sich stets darum, wie der größtmögliche Preis erzielt werden kann. Die verdrillte Ausführung stellt daher immer eine Lücke in der Forschung und Entwicklung der Koaxialentwicklung dar und bietet einen Durchbruch.

Der Aufbau eines Koaxialkabels lässt sich von innen nach außen wie folgt erkennen: Innenleiter, Isolierschicht, äußere Leiterschicht (Metallgewebe) und Drahtschirm. Ein Koaxialkabel besteht aus zwei Leitern. Der Innenleiter dient der Signalübertragung. Das Metallgewebe erfüllt zwei Funktionen: Zum einen dient es als gemeinsame Masse für den Stromkreis des Signals, zum anderen schirmt es elektromagnetische Störungen ab. Zwischen Innenleiter und Drahtschirm befindet sich eine halbschäumende Polypropylen-Isolierschicht. Diese Isolierschicht bestimmt die Übertragungseigenschaften des Kabels und schützt den Innenleiter effektiv. Aus diesem Grund ist sie auch recht teuer.

Kommt eine Version mit verdrilltem USB4-Anschluss?

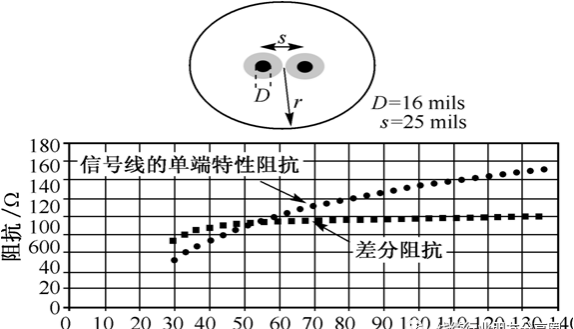

Da elektronische Schaltungen mit höheren Frequenzen arbeiten, wird die Beherrschung der elektrischen Eigenschaften elektronischer Bauteile immer schwieriger. Ist die Bauteil- oder Gesamtschaltungsgröße im Vergleich zur Wellenlänge der Betriebsfrequenz größer als eins, können die Induktivität und Kapazität der Schaltung sowie parasitäre Effekte der Materialeigenschaften der Bauteile dazu führen, dass selbst bei Verwendung von Aderpaaren die grundlegenden Frequenzparameter nicht den Kundenanforderungen entsprechen. Da die flexiblere Struktur im Vergleich zu Koaxialkabeln einen deutlich größeren Durchmesser aufweist, stellt sich die Frage: Warum kann man USB-Aderpaare nicht in Serienfertigung einsetzen? Generell gilt: Je höher die Frequenz des verwendeten Kabels, desto kürzer die Wellenlänge des Signals und desto geringer der Spleißabstand, desto besser die Ausgewogenheit. Ein zu geringer Spleißabstand führt jedoch zu geringerer Produktionseffizienz und zur Beschädigung der isolierten Aderader. Bei einem sehr geringen Spleißabstand treten viele Torsionen auf, die sich stark auf den Querschnitt konzentrieren. Dies führt zu erheblichen Verformungen und Beschädigungen der Isolierschicht und letztendlich zu Verzerrungen des elektromagnetischen Feldes, was elektrische Kennwerte wie den SRL-Wert und die Dämpfung beeinträchtigt. Bei Isolationsexzentrizität ändert sich der Abstand zwischen den Leitern periodisch aufgrund der Rotation der isolierten Einzelleitung, was zu periodischen Impedanzschwankungen führt. Die Periodendauer dieser Schwankungen ist relativ lang. Bei Hochfrequenzübertragung kann diese langsame Änderung elektromagnetisch erfasst werden und beeinflusst die Rückflussdämpfung. Die USB4-Paarversion ist nicht für die Serienfertigung geeignet.

Nicht bis zum Boden, aber man möchte auch nicht das vorhandene Koaxialkabel verwenden. Deshalb begannen die Leute, verschiedene Abschirmungsmethoden für USB4 zu überprüfen, um das Produkt herzustellen. Der größte Nachteil ist die leichte Verdrehung des Leiters. Der Unterschied zu parallelen Paketen besteht darin, Leiterverdrehungen zu vermeiden. Wie wir alle wissen, werden derzeit SAS, SFP+ usw. in Hochgeschwindigkeitsleitungen verwendet. Das zeigt, dass ihre Leistung höher sein muss als die von Litzenkabeln. Eine wichtige Rolle von Hochfrequenz-Datenleitungen ist die Übertragung von Datensignalen. Wenn wir sie jedoch verwenden, können alle möglichen Störungen auftreten. Stellen wir uns vor, diese Störsignale gelangen in den Innenleiter der Datenleitung und überlagern das ursprünglich übertragene Signal. Können sie das ursprünglich übertragene Signal stören oder verändern und dadurch zu Signalverlusten oder anderen Problemen führen? Der Unterschied der Aluminiumfolienschicht besteht darin, dass sie nicht nur Informationen an uns weiterleitet, sondern auch als Schutz- und Abschirmungsschicht dient und Störungen durch externe Signale bei der Übertragung reduziert. Das Hauptmaterial der Kabelumhüllung, das Aluminiumfolien-Abschirmung, wird einseitig oder beidseitig auf die Kunststofffolie aufgebracht. Die verwendete Verbundfolie dient als Kabelschirmung. Kabelfolie benötigt wenig Öl auf der Oberfläche, ist porenfrei und weist hohe mechanische Eigenschaften auf. Beim Wickeln werden zwei isolierte Aderdrähte und Erdungsdrähte mithilfe einer Wickelmaschine zusammengeführt. Gleichzeitig werden eine Aluminiumfolienschicht und eine Schicht selbstklebendes Polyesterband auf der Außenseite des Kabels aufgebracht, um das Aderpaar abzuschirmen und die Struktur der umwickelten Aderdrähte zu stabilisieren. Dieser Prozess hat einen wesentlichen Einfluss auf die Drahteigenschaften, einschließlich Impedanz, Laufzeitdifferenz und Dämpfung. Daher muss die Fertigung streng nach handwerklichen Vorgaben erfolgen und die elektrischen Eigenschaften müssen geprüft werden, um sicherzustellen, dass die umwickelten Aderdrähte den Anforderungen entsprechen. Selbstverständlich verfügen nicht alle Datenleitungen über zwei Abschirmungsschichten. Einige haben mehrere Schichten, andere nur eine oder gar keine. Die Abschirmung ist eine metallische Trennung zwischen zwei räumlichen Bereichen, die die Induktion und Abstrahlung elektrischer, magnetischer und elektromagnetischer Wellen von einem Bereich zum anderen kontrolliert. Genauer gesagt ist der Leiterkern von einem Abschirmkörper umgeben, um ihn vor externen elektromagnetischen Feldern/Störsignalen zu schützen und deren Ausbreitung nach außen zu verhindern. Hochfrequenzsignalprüfungen von USB-Differenzialpaaren sind mit denen von Koaxialkabeln vergleichbar; USB4-Differenzialpaare sind in Planung.

Veröffentlichungsdatum: 16. August 2022